Przemysł 4.0 to termin odnoszący się do czwartej rewolucji przemysłowej, która wprowadza zaawansowane technologie do procesów produkcyjnych. W przeciwieństwie do wcześniejszych rewolucji, które koncentrowały się na mechanizacji i automatyzacji, Przemysł 4.0 kładzie nacisk na integrację systemów fizycznych z cyfrowymi. Kluczowym elementem tej transformacji jest Internet Rzeczy (IoT), który pozwala na komunikację między maszynami, urządzeniami i ludźmi w czasie rzeczywistym. Dzięki temu możliwe staje się zbieranie danych z różnych źródeł oraz ich analiza, co prowadzi do optymalizacji procesów produkcyjnych. W praktyce oznacza to, że przedsiębiorstwa mogą szybciej reagować na zmieniające się potrzeby rynku, a także zwiększać efektywność swoich działań. Przemysł 4.0 wpływa nie tylko na samą produkcję, ale również na zarządzanie łańcuchem dostaw, co pozwala na lepsze planowanie i minimalizację kosztów.

Jakie technologie są kluczowe w Przemyśle 4.0?

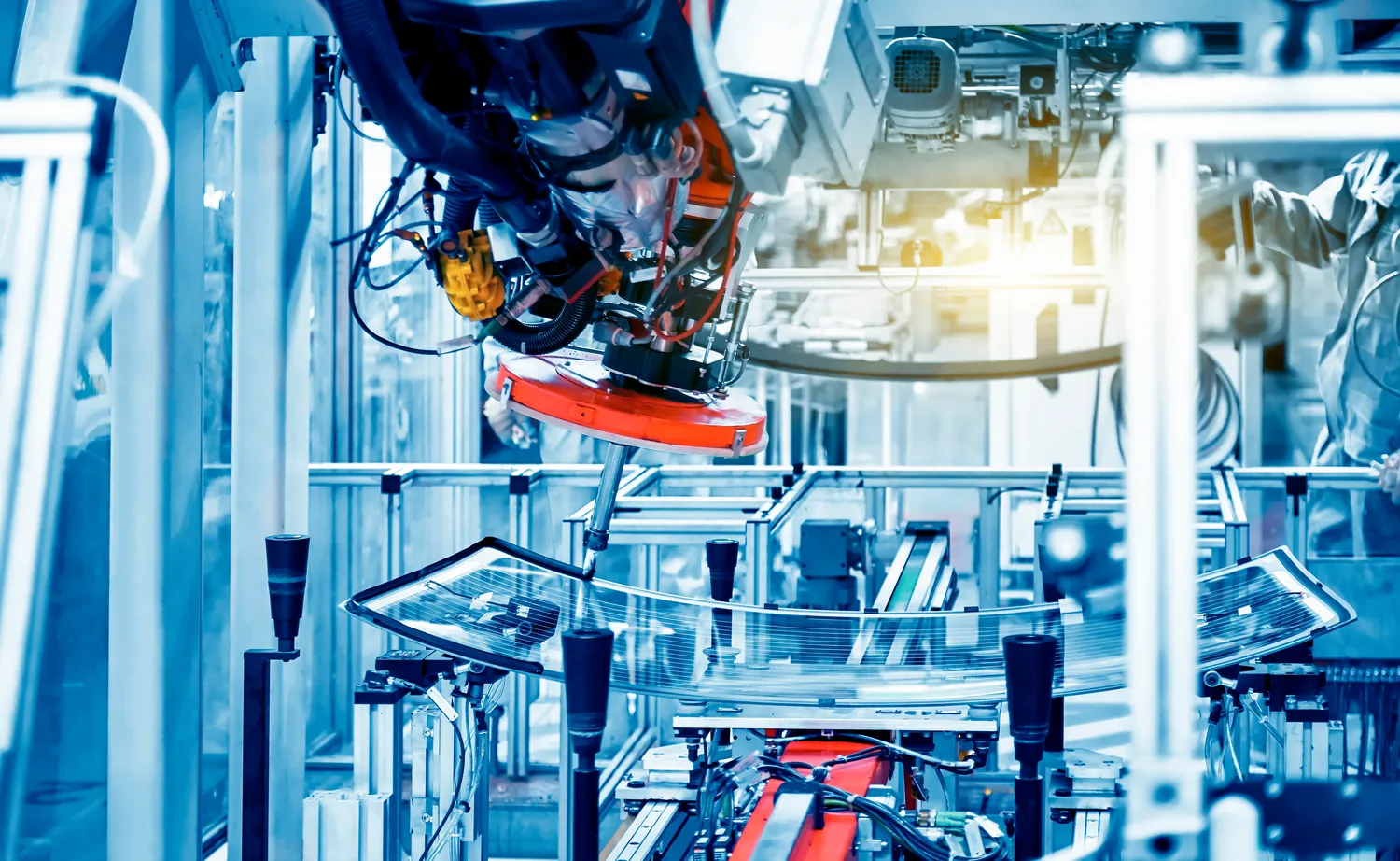

W kontekście Przemysłu 4.0 kluczowe znaczenie mają różnorodne technologie, które wspierają automatyzację i cyfryzację procesów produkcyjnych. Jedną z najważniejszych jest sztuczna inteligencja (AI), która umożliwia analizę dużych zbiorów danych oraz podejmowanie decyzji w oparciu o algorytmy uczenia maszynowego. Dzięki AI przedsiębiorstwa mogą przewidywać awarie maszyn, co pozwala na minimalizację przestojów oraz zwiększenie wydajności produkcji. Kolejną istotną technologią jest robotyka, która obejmuje zarówno roboty przemysłowe, jak i współpracujące roboty (coboty), które mogą pracować obok ludzi, wspierając ich w wykonywaniu zadań. Dodatkowo, technologie chmurowe umożliwiają przechowywanie i przetwarzanie danych w sposób elastyczny i skalowalny, co jest niezwykle istotne w kontekście globalnych operacji biznesowych. Warto również zwrócić uwagę na rozwój technologii blockchain, która może zapewnić większe bezpieczeństwo transakcji oraz transparentność w zarządzaniu łańcuchem dostaw.

Jakie korzyści przynosi wdrożenie Przemysłu 4.0?

Wdrożenie rozwiązań związanych z Przemysłem 4.0 przynosi wiele korzyści dla przedsiębiorstw oraz ich pracowników. Przede wszystkim zwiększa efektywność produkcji poprzez automatyzację procesów oraz optymalizację wykorzystania zasobów. Dzięki zbieraniu danych w czasie rzeczywistym możliwe jest szybsze identyfikowanie problemów oraz podejmowanie działań naprawczych, co przekłada się na mniejsze straty finansowe związane z przestojami czy błędami produkcyjnymi. Ponadto, Przemysł 4.0 pozwala na lepsze dostosowanie oferty do potrzeb klientów dzięki analizie danych rynkowych oraz trendów konsumenckich. Firmy mogą szybciej reagować na zmiany popytu i wprowadzać innowacje produktowe, co daje im przewagę konkurencyjną na rynku. Warto również podkreślić znaczenie poprawy warunków pracy dzięki zastosowaniu technologii wspierających pracowników w ich codziennych obowiązkach.

Jakie wyzwania wiążą się z Przemysłem 4.0?

Mimo licznych korzyści, wdrożenie Przemysłu 4.0 wiąże się również z szeregiem wyzwań, które przedsiębiorstwa muszą pokonać, aby skutecznie przeprowadzić transformację cyfrową. Jednym z głównych problemów jest konieczność inwestycji w nowoczesne technologie oraz infrastrukturę IT, co może być dużym obciążeniem finansowym dla wielu firm, zwłaszcza małych i średnich przedsiębiorstw. Dodatkowo, istnieje potrzeba przeszkolenia pracowników w zakresie obsługi nowych systemów oraz technologii, co wymaga czasu i zasobów ludzkich. Kolejnym wyzwaniem jest integracja różnych systemów informatycznych oraz urządzeń wykorzystywanych w procesach produkcyjnych, co może być skomplikowane ze względu na różnorodność rozwiązań dostępnych na rynku. Również kwestia bezpieczeństwa danych staje się coraz bardziej istotna w kontekście rosnącej liczby cyberataków oraz zagrożeń związanych z ochroną informacji poufnych firmy i jej klientów.

Jakie są kluczowe elementy strategii Przemysłu 4.0?

Opracowanie skutecznej strategii dla Przemysłu 4.0 wymaga zrozumienia kilku kluczowych elementów, które powinny być uwzględnione w procesie transformacji. Po pierwsze, istotne jest zdefiniowanie celów i oczekiwań związanych z wdrożeniem nowych technologii. Firmy muszą jasno określić, co chcą osiągnąć poprzez implementację rozwiązań Przemysłu 4.0, czy to zwiększenie wydajności, redukcja kosztów, czy poprawa jakości produktów. Kolejnym krokiem jest analiza obecnych procesów produkcyjnych oraz identyfikacja obszarów, które mogą zostać zoptymalizowane dzięki nowym technologiom. Ważne jest również zaangażowanie wszystkich interesariuszy w proces transformacji, w tym pracowników, menedżerów oraz partnerów biznesowych. Współpraca między różnymi działami firmy może przyczynić się do lepszego zrozumienia potrzeb i wyzwań związanych z wdrożeniem Przemysłu 4.0. Dodatkowo, przedsiębiorstwa powinny inwestować w rozwój kompetencji cyfrowych swoich pracowników, aby mogli oni skutecznie korzystać z nowych narzędzi i technologii.

Jakie są przykłady zastosowania Przemysłu 4.0 w praktyce?

Wiele firm na całym świecie już wdrożyło rozwiązania związane z Przemysłem 4.0, co przyniosło im wymierne korzyści. Na przykład, w branży motoryzacyjnej wiele producentów korzysta z robotów przemysłowych do automatyzacji linii produkcyjnych, co pozwala na zwiększenie wydajności oraz redukcję błędów ludzkich. Wykorzystanie sztucznej inteligencji do analizy danych pozwala na przewidywanie awarii maszyn i optymalizację harmonogramu konserwacji, co przekłada się na mniejsze przestoje i niższe koszty operacyjne. Innym przykładem jest branża spożywcza, gdzie technologie IoT są wykorzystywane do monitorowania warunków przechowywania produktów oraz śledzenia ich pochodzenia w czasie rzeczywistym. Dzięki temu firmy mogą zapewnić wyższą jakość swoich produktów oraz spełniać coraz bardziej rygorystyczne normy dotyczące bezpieczeństwa żywności. W sektorze logistyki zastosowanie rozwiązań opartych na chmurze umożliwia lepsze zarządzanie łańcuchem dostaw oraz optymalizację tras transportowych, co prowadzi do oszczędności czasu i pieniędzy.

Jakie są przyszłe kierunki rozwoju Przemysłu 4.0?

Przemysł 4.0 nieustannie ewoluuje i rozwija się w odpowiedzi na zmieniające się potrzeby rynku oraz postęp technologiczny. W przyszłości można spodziewać się dalszego wzrostu znaczenia sztucznej inteligencji oraz uczenia maszynowego w procesach produkcyjnych, co pozwoli na jeszcze większą automatyzację i optymalizację działań przedsiębiorstw. Rozwój technologii edge computing umożliwi przetwarzanie danych bliżej źródła ich pozyskania, co przyspieszy reakcję systemów na zmiany w otoczeniu oraz zwiększy bezpieczeństwo danych. Również rozwój technologii blockchain może przyczynić się do większej transparentności i bezpieczeństwa transakcji w łańcuchu dostaw, co będzie miało kluczowe znaczenie w kontekście rosnących wymagań dotyczących ochrony danych i prywatności klientów. Warto również zwrócić uwagę na rosnącą rolę zrównoważonego rozwoju w kontekście Przemysłu 4.0; przedsiębiorstwa będą coraz częściej poszukiwać innowacyjnych rozwiązań pozwalających na minimalizację wpływu ich działalności na środowisko naturalne.

Jakie umiejętności są potrzebne w erze Przemysłu 4.0?

W erze Przemysłu 4.0 pojawia się zapotrzebowanie na nowe umiejętności i kompetencje, które będą kluczowe dla pracowników chcących odnaleźć się w zmieniającym się środowisku pracy. Przede wszystkim istotne staje się posiadanie umiejętności związanych z obsługą nowoczesnych technologii, takich jak sztuczna inteligencja, robotyka czy Internet Rzeczy. Wiedza z zakresu analizy danych oraz umiejętność interpretacji wyników stają się niezbędne dla podejmowania świadomych decyzji biznesowych opartych na faktach. Również umiejętności miękkie takie jak zdolność do pracy zespołowej, kreatywność czy elastyczność będą miały kluczowe znaczenie w kontekście współpracy między różnymi działami firmy oraz adaptacji do zmieniającego się otoczenia rynkowego. Warto także zwrócić uwagę na znaczenie ciągłego kształcenia i doskonalenia zawodowego; pracownicy powinni być gotowi do nauki nowych umiejętności przez całe życie zawodowe, aby móc skutecznie reagować na zmiany zachodzące w branży.

Jakie są różnice między Przemysłem 4.0 a wcześniejszymi rewolucjami przemysłowymi?

Przemysł 4.0 różni się od wcześniejszych rewolucji przemysłowych pod wieloma względami, zarówno technologicznymi, jak i organizacyjnymi. Pierwsza rewolucja przemysłowa skoncentrowała się głównie na mechanizacji produkcji przy użyciu pary wodnej i maszyn mechanicznych; druga rewolucja przyniosła elektryczność i masową produkcję dzięki zastosowaniu taśm montażowych; natomiast trzecia rewolucja była związana z automatyzacją procesów produkcyjnych przy użyciu komputerów i systemów informatycznych. W przeciwieństwie do tych wcześniejszych etapów, Przemysł 4.0 kładzie nacisk na integrację systemów fizycznych z cyfrowymi poprzez wykorzystanie Internetu Rzeczy (IoT), sztucznej inteligencji oraz analizy danych w czasie rzeczywistym. To podejście umożliwia tworzenie inteligentnych fabryk zdolnych do samodzielnego podejmowania decyzji oraz szybkiego dostosowywania się do zmieniających się warunków rynkowych. Ponadto Przemysł 4.0 stawia większy nacisk na współpracę między ludźmi a maszynami; roboty współpracujące (coboty) mogą pracować obok ludzi, wspierając ich w codziennych zadaniach zamiast je zastępować.