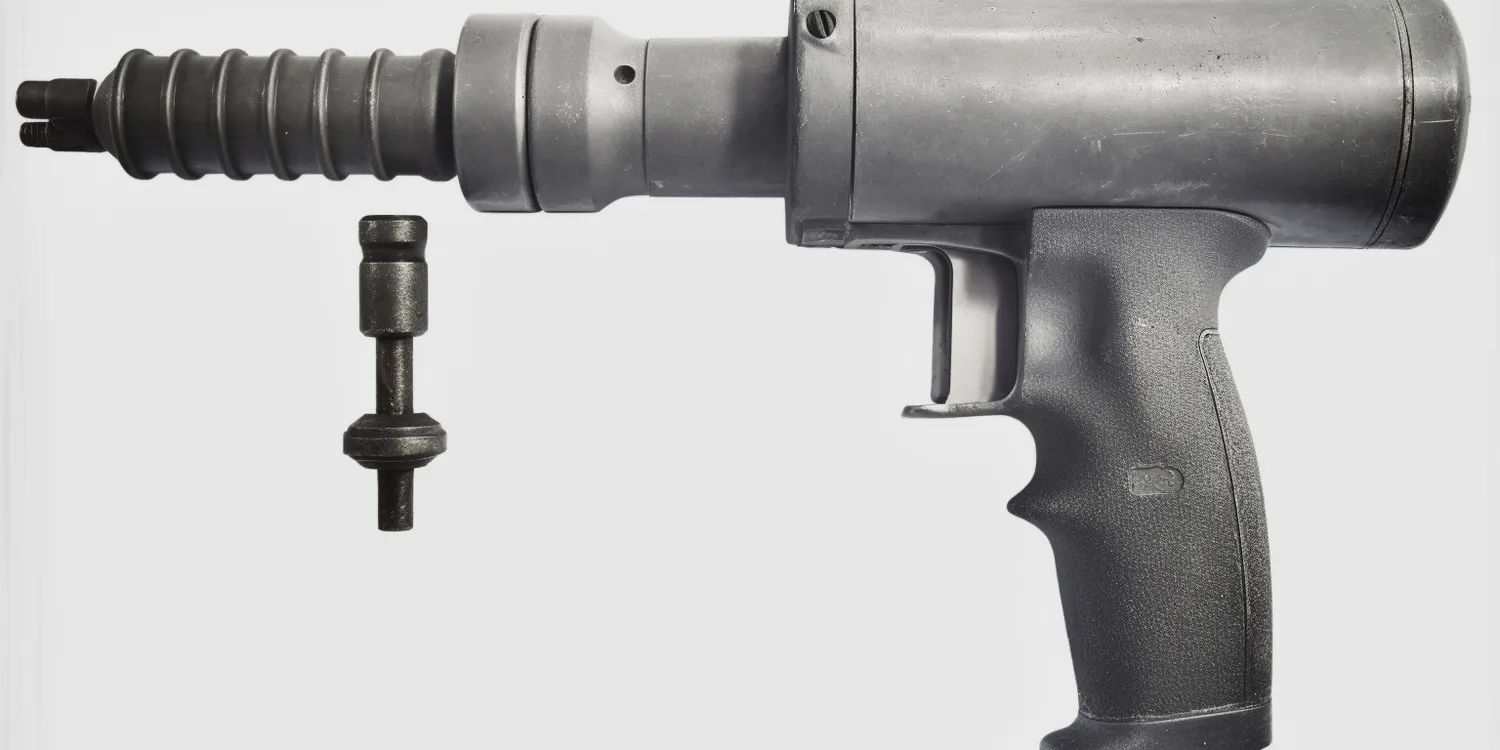

Narzędzia pneumatyczne to niezwykle wszechstronne urządzenia, które znajdują zastosowanie w wielu branżach, w tym w motoryzacji, budownictwie oraz w pracach rzemieślniczych. W warsztatach najczęściej spotykane są klucze pneumatyczne, które umożliwiają szybkie i efektywne dokręcanie oraz odkręcanie śrub. Dzięki zastosowaniu sprężonego powietrza, klucze te charakteryzują się dużą mocą przy jednoczesnym zmniejszeniu wysiłku fizycznego operatora. Kolejnym popularnym narzędziem są wkrętarki pneumatyczne, które idealnie sprawdzają się w pracach wymagających precyzyjnego wkręcania. Warto również wspomnieć o młotkach pneumatycznych, które są niezastąpione przy pracach związanych z kuciem czy wierceniem w twardych materiałach. Wśród narzędzi pneumatycznych znajdziemy także szlifierki, które pozwalają na wygładzanie powierzchni oraz usuwanie rdzy.

Jakie zalety mają narzędzia pneumatyczne w porównaniu do elektrycznych?

Narzędzia pneumatyczne oferują szereg zalet, które sprawiają, że są one często preferowane w porównaniu do ich elektrycznych odpowiedników. Przede wszystkim, narzędzia te są zazwyczaj lżejsze i bardziej kompaktowe, co ułatwia ich obsługę oraz transport. Dzięki wykorzystaniu sprężonego powietrza jako źródła energii, narzędzia pneumatyczne nie wymagają zasilania elektrycznego, co eliminuje ryzyko przypadkowego porażenia prądem. Ponadto, narzędzia te charakteryzują się dużą mocą oraz momentem obrotowym, co pozwala na wykonywanie trudniejszych zadań bez większego wysiłku. Warto również zauważyć, że narzędzia pneumatyczne generują mniej ciepła podczas pracy, co przekłada się na ich dłuższą żywotność. Dodatkowo, wiele modeli jest wyposażonych w systemy redukcji drgań, co zwiększa komfort użytkowania.

Jakie akcesoria warto mieć do narzędzi pneumatycznych?

Aby maksymalnie wykorzystać potencjał narzędzi pneumatycznych, warto zaopatrzyć się w odpowiednie akcesoria. Przede wszystkim niezbędny jest kompresor powietrza, który dostarcza sprężone powietrze do narzędzi. Wybierając kompresor, należy zwrócić uwagę na jego wydajność oraz ciśnienie robocze, aby dostosować go do specyfiki wykonywanych prac. Kolejnym ważnym akcesorium są węże pneumatyczne, które łączą kompresor z narzędziami. Powinny być one wykonane z materiałów odpornych na wysokie ciśnienie oraz elastyczne, aby zapewnić swobodę ruchu podczas pracy. Filtry powietrza to kolejny element wyposażenia, który chroni narzędzia przed zanieczyszczeniami i wilgocią obecnymi w sprężonym powietrzu. Warto również pomyśleć o zestawie końcówek i adapterów, które umożliwią łatwe dostosowanie narzędzi do różnych zadań.

Jakie są najpopularniejsze marki narzędzi pneumatycznych?

Na rynku dostępnych jest wiele renomowanych marek produkujących narzędzia pneumatyczne, które cieszą się uznaniem zarówno wśród profesjonalistów, jak i amatorów majsterkowania. Jedną z najbardziej rozpoznawalnych firm jest Ingersoll Rand, która oferuje szeroki asortyment kluczy i innych narzędzi pneumatycznych o wysokiej wydajności i trwałości. Kolejną popularną marką jest Chicago Pneumatic, znana z produkcji niezawodnych młotków oraz szlifierek pneumatycznych. Makita to kolejna firma oferująca wysokiej jakości narzędzia pneumatyczne, która zdobyła uznanie dzięki innowacyjnym rozwiązaniom technologicznym oraz ergonomicznej konstrukcji swoich produktów. Warto również wspomnieć o firmie Bosch, która produkuje zarówno narzędzia elektryczne jak i pneumatyczne o wysokiej jakości wykonania i niezawodności. Również DeWalt zdobył sobie uznanie na rynku dzięki solidnym produktom przeznaczonym do intensywnego użytku przemysłowego.

Jakie są najczęstsze zastosowania narzędzi pneumatycznych w przemyśle?

Narzędzia pneumatyczne znajdują szerokie zastosowanie w różnych gałęziach przemysłu, co czyni je niezwykle wszechstronnymi. W branży motoryzacyjnej klucze pneumatyczne są nieocenione podczas wymiany opon oraz serwisowania pojazdów, gdzie szybkość i efektywność mają kluczowe znaczenie. W budownictwie młotki pneumatyczne są wykorzystywane do kucia betonu oraz wykonywania otworów w twardych materiałach. Dzięki swojej mocy, narzędzia te znacznie przyspieszają proces budowy i remontu. W przemyśle stoczniowym narzędzia pneumatyczne są używane do montażu i demontażu elementów konstrukcyjnych, co jest szczególnie ważne w przypadku dużych jednostek pływających. W sektorze produkcyjnym szlifierki pneumatyczne służą do wygładzania powierzchni oraz usuwania zanieczyszczeń, co jest niezbędne przed dalszymi etapami obróbki. Narzędzia te znajdują również zastosowanie w branży elektronicznej, gdzie precyzyjne wkrętarki pneumatyczne są wykorzystywane do montażu komponentów elektronicznych.

Jakie są podstawowe zasady bezpieczeństwa przy używaniu narzędzi pneumatycznych?

Bezpieczeństwo podczas pracy z narzędziami pneumatycznymi jest niezwykle istotne, aby uniknąć wypadków oraz kontuzji. Przede wszystkim należy zawsze nosić odpowiednie środki ochrony osobistej, takie jak okulary ochronne, rękawice oraz zatyczki do uszu, aby chronić się przed hałasem i odłamkami. Ważne jest również, aby przed rozpoczęciem pracy dokładnie zapoznać się z instrukcją obsługi danego narzędzia oraz przestrzegać wszystkich zaleceń producenta. Należy regularnie sprawdzać stan techniczny narzędzi oraz ich akcesoriów, aby upewnić się, że nie ma żadnych uszkodzeń mogących wpłynąć na bezpieczeństwo użytkowania. Użytkownik powinien także unikać pracy w pobliżu osób trzecich oraz zapewnić odpowiednią wentylację w miejscu pracy, zwłaszcza gdy korzysta z narzędzi generujących pył lub opary. Dodatkowo warto pamiętać o odpowiednim przechowywaniu narzędzi po zakończeniu pracy, aby zminimalizować ryzyko przypadkowego uruchomienia lub uszkodzenia sprzętu.

Jakie nowinki technologiczne dotyczą narzędzi pneumatycznych?

W ostatnich latach rynek narzędzi pneumatycznych przeszedł znaczną ewolucję dzięki innowacjom technologicznym, które zwiększyły ich wydajność oraz komfort użytkowania. Nowoczesne modele często wyposażone są w systemy automatycznej regulacji ciśnienia, co pozwala na dostosowanie mocy narzędzia do konkretnego zadania. Dzięki temu operatorzy mogą pracować bardziej efektywnie i precyzyjnie. Wiele narzędzi pneumatycznych posiada także ergonomiczne uchwyty oraz systemy redukcji drgań, co znacznie zwiększa komfort pracy i zmniejsza zmęczenie operatora podczas długotrwałego użytkowania. Kolejną nowinką są inteligentne systemy monitorowania, które informują użytkownika o stanie technicznym narzędzia oraz konieczności przeprowadzenia konserwacji. Technologia ta może również pomóc w zapobieganiu awariom poprzez bieżące monitorowanie parametrów pracy urządzenia. Dodatkowo coraz częściej stosowane są materiały kompozytowe i lekkie stopy metali, które pozwalają na produkcję bardziej wytrzymałych i lżejszych narzędzi.

Jakie czynniki wpływają na wybór odpowiednich narzędzi pneumatycznych?

Wybór odpowiednich narzędzi pneumatycznych powinien być uzależniony od kilku kluczowych czynników, które mają wpływ na ich efektywność i komfort użytkowania. Przede wszystkim należy określić rodzaj prac, jakie będą wykonywane za pomocą tych narzędzi. Na przykład klucze pneumatyczne będą idealnym rozwiązaniem dla warsztatów samochodowych, podczas gdy młotki pneumatyczne sprawdzą się lepiej w budownictwie czy przy pracach remontowych. Kolejnym istotnym czynnikiem jest wydajność kompresora powietrza, który będzie zasilał narzędzie; jego moc powinna być dostosowana do wymagań konkretnego sprzętu. Ważne jest również zwrócenie uwagi na ergonomię narzędzia – im lepiej dopasowane do dłoni operatora, tym większy komfort pracy i mniejsze zmęczenie podczas długotrwałego użytkowania. Dodatkowo warto rozważyć dostępność akcesoriów oraz części zamiennych do wybranego modelu; łatwość ich zakupu może znacząco wpłynąć na długoterminowe koszty eksploatacji sprzętu.

Jakie są różnice między różnymi typami kompresorów powietrza?

Kompresory powietrza to kluczowy element systemu zasilania dla narzędzi pneumatycznych i dostępne są w różnych typach, które różnią się między sobą konstrukcją oraz zastosowaniem. Kompresory tłokowe to jedne z najpopularniejszych modeli; charakteryzują się prostą budową i stosunkowo niską ceną, co czyni je idealnym rozwiązaniem dla amatorów majsterkowania oraz niewielkich warsztatów. Z kolei kompresory śrubowe oferują wyższą wydajność i są przeznaczone do intensywnego użytku przemysłowego; ich zaletą jest cicha praca oraz możliwość ciągłego działania bez przerw na chłodzenie. Kompresory bezolejowe to kolejna kategoria urządzeń; ich główną zaletą jest brak konieczności stosowania oleju do smarowania, co eliminuje ryzyko zanieczyszczenia sprężonego powietrza olejem – idealne rozwiązanie dla branży spożywczej czy farmaceutycznej. Istnieją także kompresory przenośne, które umożliwiają łatwe transportowanie sprzętu w różne miejsca; często znajdują zastosowanie w pracach budowlanych czy serwisowych poza stałym miejscem pracy.

Jakie są najczęstsze problemy związane z użytkowaniem narzędzi pneumatycznych?

Podczas korzystania z narzędzi pneumatycznych mogą wystąpić różnorodne problemy techniczne, które mogą wpłynąć na ich wydajność oraz bezpieczeństwo użytkowania. Jednym z najczęstszych problemów jest niewłaściwe ciśnienie robocze; zarówno zbyt niskie, jak i zbyt wysokie ciśnienie może prowadzić do uszkodzenia narzędzia lub obniżenia jego efektywności. Inny problem to zanieczyszczenie sprężonego powietrza; obecność wilgoci lub cząstek stałych może prowadzić do awarii mechanicznych lub obniżenia jakości pracy urządzenia. Regularna konserwacja kompresora oraz filtrów powietrza jest kluczowa dla zapewnienia prawidłowego działania sprzętu. Ponadto niewłaściwe użycie końcówek lub akcesoriów może prowadzić do ich uszkodzenia lub niewłaściwego funkcjonowania całego systemu. Często spotykanym problemem jest także zużycie uszczelek czy innych elementów eksploatacyjnych; regularna kontrola stanu technicznego pozwala na szybką wymianę zużytych części zanim spowodują one większe awarie.